Snellere vermarkting van voedingsmachines

3D-Printen van rvs 316L onderdelen

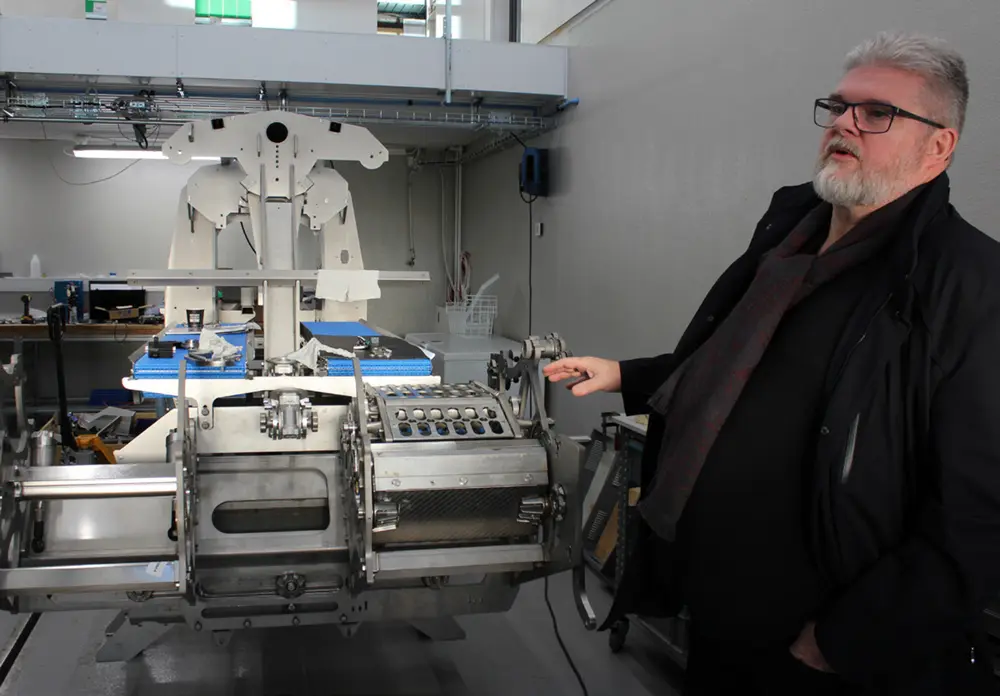

Het IJslandse bedrijf Curio maakt visverwerkingsmachines en schakelt de 3D-printoplossingen Envision One en Studio System van Desktop Metal in voor de ontwikkeling en productie van 'food grade' rvs 316L componenten. Hiermee kan Curio zijn machines efficiënter en sneller vermarkten, en dankzij de grote ontwerpvrijheid die het 3D-printen biedt, kan het ook sneller innoveren.

Efficiëntste weg van ontwikkeling tot productie

Visverwerkingsmachines bevatten een veelheid aan componenten. Curio-oprichter Elliði Hreinsson gebruikte van bij de start zijn vindingrijkheid om onderdelen te ontwerpen en produceren die niet beschikbaar waren om de beste voedselverwerkende producten op de markt te brengen.

Zijn bedrijf beschikt over verschillende bewerkingstechnieken (CNC-draaien en -frezen, vijfassig, waterstraalsnijden, gerobotiseerd buigen, lassen …) en zoekt bij elke nieuwe machine de efficiëntste manier om van de ontwikkeling tot de productie te komen.

3D-printen van rvs 316L

Om ook de voordelen van het 3D-printen in zijn productiemachine te kunnen inschakelen, moest Curio componenten uit hoogwaardig rvs kunnen printen. In de voedingssector dienen alle componenten die in contact kunnen komen met het voedingsproduct immers door middel van een aangepast ontwerp en materiaalkeuze gericht te zijn op een optimale reinigbaarheid.

Qua materiaal is met name de rvs-legering 316L (slechts 0,3% koolstof) ideaal voor een visverwerkingsomgeving: bestand tegen hitte, zuren en alkaliën, maar met name ook tegen chloriden (zout) en putcorrosie. Dat maakt de machinecomponenten dus ook bestand tegen de vereiste regelmatige reinigingsprocessen.

Om rvs 316L te kunnen printen, beschikt Curio, via toeleveringsbedrijf Gullmolar, over Studio System 3D-printers van Desktop Metal. In tegenstelling tot lasergebaseerde systemen (die los metaalpoeder smelten) extruderen deze printers gebonden metalen staven, wat het printproces ‘kantoorvriendelijk’ maakt. De oven binnen deze oplossing sintert in een volgende stap de 3D-geprinte 'green parts' tot dense metalen onderdelen.

Ongeziene ontwerpvrijheid

De techiek van het 3D-printen biedt een ongeziene ontwerpvrijheid die ook helpt bij het zoeken naar een aangepast ontwerp van de machine en haar onderdelen, met het oog op de optimale reinigbaarheid. Dit 3D-printen is in vele gevallen sneller en goedkoper dan de traditionele metaalbewerkingstechnieken. Curio ontwerpt en 3D-print bijvoorbeeld grendels voor machines die in twee te splitsen zijn voor een makkelijkere reiniging en onderhoud.

Het bedrijf beschikt ook over een Envision One DLP-gebaseerde polymeerprinter. Deze print duurzame plastic onderdelen met een snelle doorlooptijd. Deze eerste mock-ups dienen om te testen of alle verbindingen zijn gemaakt en alle spelingen kloppen. Vervolgens gaan deze naar de 3D-metaalprinters om binnen enkele weken tot eerste modelprototypes met metalen onderdelen te komen. Met zijn 3D-metaalprintcapaciteit zijn productieonderdelen bij de afronding van het ontwerp meteen beschikbaar.

Efficiënt en continu innoveren

Het ontwerp van elk onderdeel is vlot aanpasbaar, wat voortdurende iteraties mogelijk maakt die de gebruikerservaring van het product verbeteren naarmate het wordt getest en gebruikt in de productieomgeving.

Wrijving tussen het mes en de vis veroorzaakte voorheen in de fileermachines een opwarming met een graad, wat de houdbaarheid van de vis verkortte. Curio voorzag daarom 3D-geprinte interne koelkanalen. Dit gerealiseerd krijgen via CNC-bewerkingen of gieten (mallen) is moeilijker of prijziger.

De Desktop Metal-oplossingen Studio System en Envision One worden in België verdeeld door Buhlmann.