Fraisage simultané sur 5 axes

Usina Pharm opte pour le robuste Kitamura 5G

##video:emtbe2433v01_fr##

Pour répondre à la demande croissante de pièces de précision, Benjamin Vanherreweghen, directeur d'Usina Pharm, a investi dans un vaste parc de machines au cours des dix dernières années. Cette entreprise métallurgique relativement jeune de Frameries, près de Mons, a déjà fait un beau parcours et entend bien poursuivre sur sa lancée. Dans cette optique, le hall de production accueille aujourd'hui un nouvel investissement: le Kitamura 5G, un centre d'usinage pour le fraisage simultané sur 5 axes, fourni par Mema Machinery & Tools. L'occasion pour Métallerie de rendre visite à ce machiniste hennuyer.

La passion de l'usinage

Depuis 2010, Usina Pharm produit des prototypes et des pièces en petites et moyennes séries à partir de différents types de matériaux. Pour Benjamin Vanherreweghen, le directeur, cette histoire a commencé avec l'achat d'un premier centre d'usinage de marque Leadwell.

"Je me souviens du jour où Benjamin, à l'époque un entrepreneur fraîchement diplômé, est venu nous trouver pour acheter un centre d'usinage. Comme son atelier de production n'était pas encore prêt, c'est dans nos locaux qu'il a utilisé la machine pour la première fois", explique Gill Delhalle, du fournisseur de machines Mema Machinery & Tools.

C'est ainsi que furent posées les bases de ce qui s'avère être aujourd'hui encore une collaboration productive et positive. Grâce à sa passion pour l'usinage, combinée à un bon sens des affaires, Usina Pharm a vu la demande de pièces augmenter au fil des ans. L'entreprise offre également à ses clients des conseils gratuits sur l'optimisation des pièces. Le succès aidant, l'achat d'une deuxième machine auprès de Leadwell n'a pas tardé à suivre. Le machiniste hennuyer a également investi dans plusieurs fraiseuses à 3 axes de la marque japonaise Kitamura.

"Avant, il fallait monter la pièce plusieurs fois sur les machines à 3 axes. Avec un centre d'usinage à 5 axes, c'est du passé"

Centre d'usinage à 5 axes

Afin de répondre en permanence à la demande croissante de pièces, Usina Pharm a déménagé il y a deux ans dans un nouveau hall de production, où il a immédiatement prévu de la place pour de nouvelles machines, accordant la priorité à un centre d'usinage à 5 axes.

"Ces dernières années, nous avions acquis beaucoup d'expérience dans le fraisage 2.5D et, sur les fraiseuses standard à 3 axes, nous étions parfois confrontés à l'usinage 3D. En fait, un centre d'usinage à 5 axes était une étape logique pour travailler mieux et plus efficacement", explique Benjamin Vanherreweghen. "Avant, il fallait monter la pièce plusieurs fois sur les machines à 3 axes. Avec un centre d'usinage à 5 axes, c'est du passé. Cela nous fait gagner beaucoup de temps."

Dans sa quête d'une nouvelle machine, Usina Pharm voulait absolument qu'il s'agisse d'un centre d'usinage universel et polyvalent, afin de garder toutes les options ouvertes à l'avenir. Le choix s'est porté sur une machine de fraisage simultané à 5 axes, plutôt que sur une configuration 3+2. "Cette configuration n'aurait pas suffi en raison de la portée limitée. En outre, la précision aurait dû être trop compromise, car plusieurs axes auraient été superposés", explique Willem Meert de Mema Machinery & Tools.

Kitamura 5G

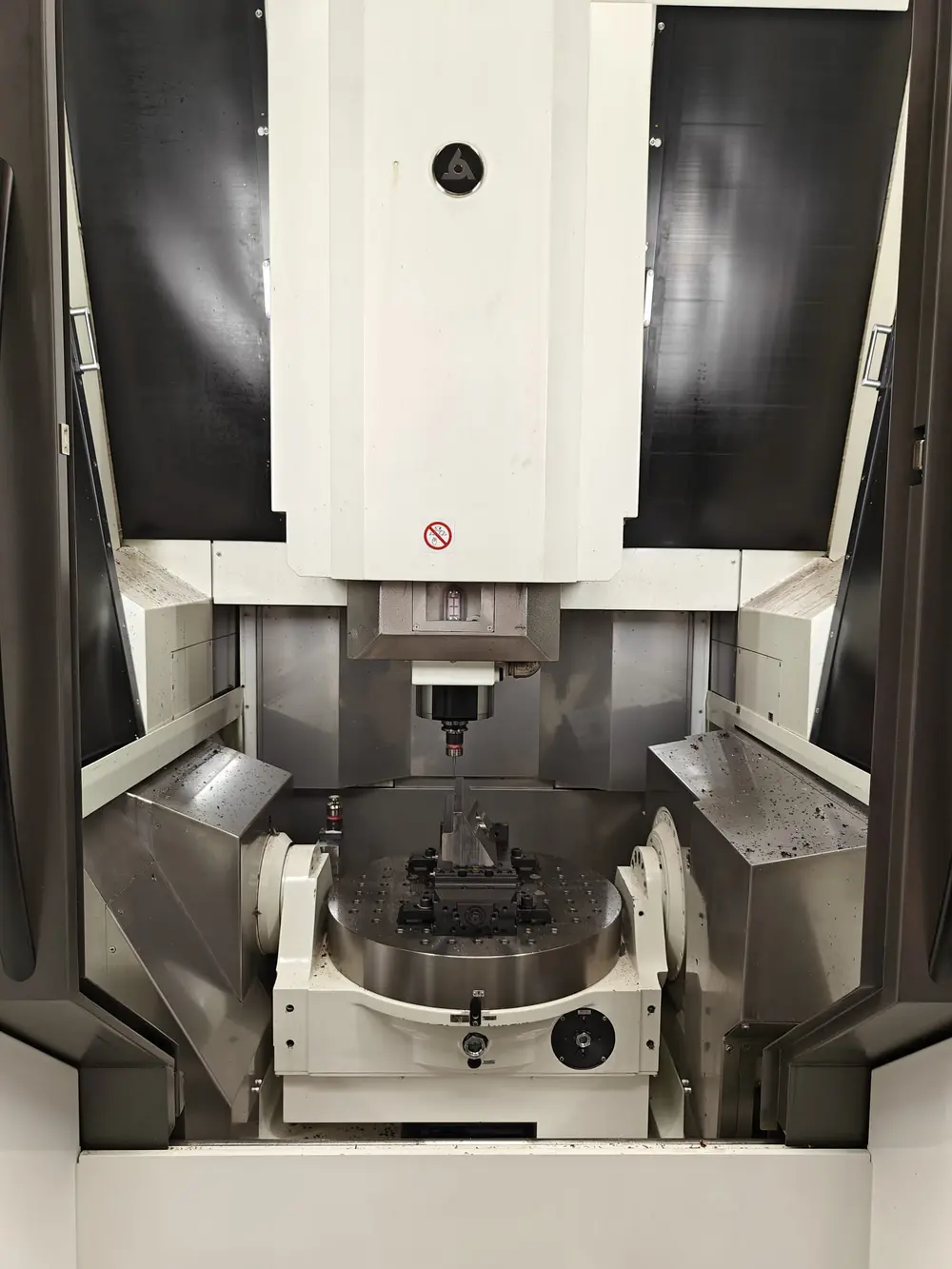

Le choix s'est finalement porté sur le Kitamura 5G, un centre d'usinage simultané à cinq axes. Usina Pharm a opté pour la version à tourillon, où la table rotative basculante de 630 mm de diamètre est fixée à la base. Il est possible d'y usiner aussi bien des pièces de petite taille que des pièces plus grandes. Les axes x, y et z sont exécutés par la colonne.

À en croire le fournisseur de la machine, il s'agit de la variante 5 axes la plus robuste et la plus précise du marché, avec une précision de 1 micron sur l'ensemble de la zone d'usinage. Grâce à sa construction en fonte avec des guidages raclés à la main et trempés par induction et un axe Y entraîné par deux arbres à billes, il est possible d'obtenir à la fois une stabilité, une précision et une vitesse élevées. De 20 à 20.000 tr/min, avec la broche principale dotée d'une boîte de vitesse à quatre rapports, il est possible d'effectuer des finitions très précises, mais l'opérateur peut également réaliser des usinages lourds.

"En fait, c'était un choix logique pour nous", conclut le chef d'entreprise. "Cette machine est beaucoup plus précise que beaucoup de machines comparables sur le marché aujourd'hui. Grâce à elle, nous sommes armés pour faire face à la demande croissante à l'avenir et continuer à nous développer."